非標零件加工結合典型案例說明關鍵注意事項

發(fā)布時間:2025-05-12 閱讀:442次

非標零件加工需突破標準化生產(chǎn)限制,在精度控制、工藝適配、質量保障等方面建立系統(tǒng)性解決方案。以下從技術準備、加工過程、質量控制、交付管理四大維度展開分析,結合典型案例說明關鍵注意事項:

一、技術準備階段

1. 設計輸入驗證

需求明確性:

需確認技術協(xié)議是否包含三維模型、二維圖紙、公差要求、材料規(guī)范、表面處理、驗收標準等核心要素。

案例:某醫(yī)療器械客戶僅提供手繪草圖,導致加工后發(fā)現(xiàn)螺紋規(guī)格錯誤,返工成本增加40%。

技術可行性:

通過SolidWorks Simulation等軟件進行結構強度仿真,驗證設計是否存在干涉、應力集中等問題。

示例:某航空零件因未校核疲勞強度,導致試制階段發(fā)生斷裂,損失超20萬元。

2. 材料與工藝適配

材料選型:

非標零件加工根據(jù)零件性能要求選擇材料,例如:

高強度需求:選用42CrMo(調質后屈服強度≥930MPa)

耐腐蝕需求:選用316L不銹鋼(含鉬元素,抗點蝕當量PREN≥25)

工藝路線規(guī)劃:

制定工序卡,明確各工序的加工余量、裝夾方式、刀具選擇。例如:

復雜曲面零件:優(yōu)先采用五軸聯(lián)動加工,避免多次裝夾誤差

薄壁件:采用低速切削+剛性夾具,控制變形量≤0.02mm

二、加工過程控制

1. 精密加工技術

數(shù)控編程優(yōu)化:

使用CAM軟件(如Mastercam、UG)進行刀軌模擬,避免過切、欠切。

示例:某汽車模具加工時,因未優(yōu)化進退刀路徑,導致表面產(chǎn)生刀痕,修復耗時12小時。

高精度設備應用:

關鍵尺寸加工采用五軸加工中心(定位精度≤0.005mm)或慢走絲線切割(表面粗糙度Ra≤0.4μm)。

對比數(shù)據(jù):傳統(tǒng)三軸加工效率為五軸的60%,但精度低30%。

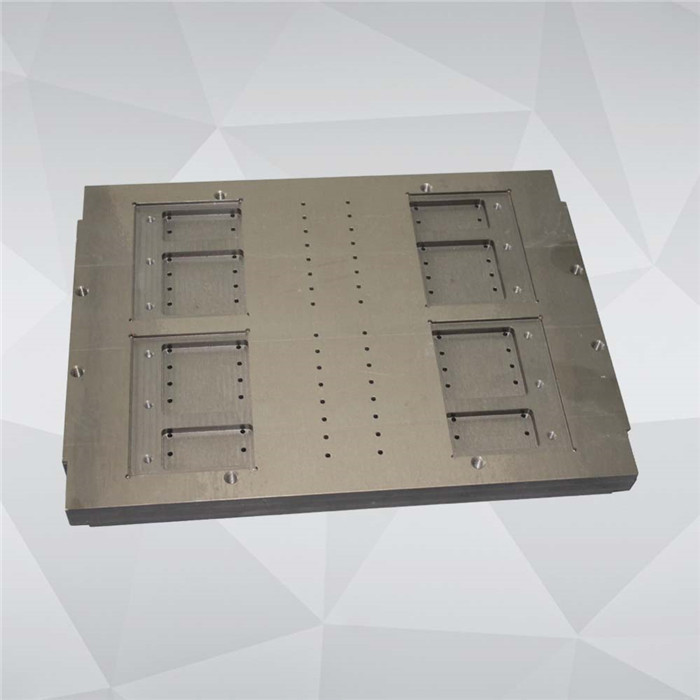

2. 裝夾與定位

夾具設計:

針對異形零件定制真空吸盤、液壓夾具,確保裝夾力分布均勻。

案例:某精密光學零件因夾緊力不均導致變形,合格率從95%降至60%。

基準統(tǒng)一:

采用一面兩銷定位方式,確保多次裝夾的重復定位精度≤0.01mm。

3. 刀具與參數(shù)管理

刀具選型:

硬質合金刀具用于普通鋼件,PCBN刀具用于淬火鋼(HRC≥55),金剛石刀具用于有色金屬。

切削參數(shù)優(yōu)化:

通過切削力公式(F=Kc×ap×f^z)計算****參數(shù),例如:

加工45鋼時,主軸轉速n=1000r/min,進給量f=0.1mm/r,切削深度ap=1.5mm,可平衡效率與刀具壽命。

三、質量管控體系

1. 三坐標檢測

檢測方案:

使用海克斯康Global S三坐標測量機,檢測效率比傳統(tǒng)檢具提升5倍。

案例:某軍工零件因未全尺寸檢測,導致裝配時發(fā)生干涉,延誤交期15天。

形位公差控制:

平行度、垂直度、同軸度等公差需控制在0.01mm以內,滿足精密裝配需求。

2. 表面處理與去應力

表面處理:

硬質氧化(厚度≥25μm,硬度HV≥500)用于耐磨零件,鍍硬鉻(厚度0.02-0.05mm)用于尺寸修復。

去應力處理:

淬火后需進行180℃×2h時效處理,消除殘余應力,防止變形。

四、交付與風險管理

1. 試制與驗證

首件檢驗:

制作首件樣件,組織客戶、設計、工藝三方評審,確認后批量生產(chǎn)。

小批量試產(chǎn):

試產(chǎn)數(shù)量為訂單量的5%-10%,驗證工藝穩(wěn)定性,例如:某電子設備外殼試產(chǎn)時發(fā)現(xiàn)焊接強度不足,優(yōu)化工藝后合格率提升至99%。

2. 交付周期管理

甘特圖排產(chǎn):

使用Project軟件制定加工計劃,預留10%-15%的緩沖時間應對突發(fā)問題。

物流保障:

精密零件采用恒溫箱+防震包裝運輸,確保交付時尺寸精度不變。

3. 風險預案

技術風險:

預留20%的工藝調整時間,應對設計變更或加工異常。

供應鏈風險:

關鍵原材料(如特種合金)需儲備15天的安全庫存,避免斷料停工。

五、典型案例與經(jīng)驗總結

案例1:某醫(yī)療機器人關節(jié)零件加工

難點:

零件壁厚僅0.8mm,公差要求±0.01mm,表面粗糙度Ra≤0.2μm。

解決方案:

采用微銑削工藝,主軸轉速提升至30000r/min,進給量0.005mm/z。

使用真空吸附夾具,控制變形量≤0.008mm。

效果:

一次合格率達98%,加工效率提升40%。

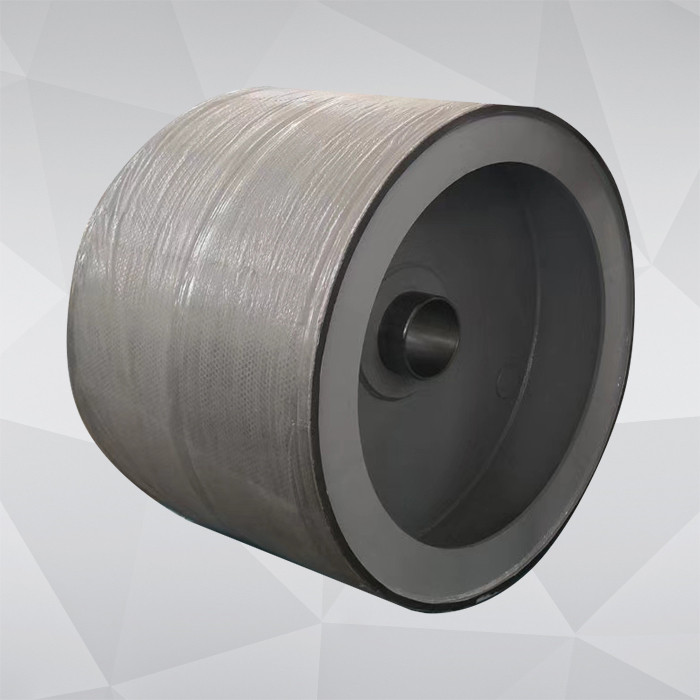

案例2:某半導體設備腔體加工

難點:

零件尺寸φ800×500mm,平面度要求0.02mm,需避免加工硬化。

解決方案:

分粗、精加工兩階段,粗加工留余量0.3mm,精加工采用恒線速切削。

加工后進行振動時效處理,消除殘余應力。

效果:

平面度達標率100%,表面硬度均勻性提升25%。

總結

非標零件加工需構建“技術-工藝-質量-交付”全流程管控體系,關鍵成功要素包括:

設計評審前置化:避免因需求模糊導致返工

工藝方案最優(yōu)化:平衡精度、效率與成本

檢測手段數(shù)字化:實現(xiàn)全尺寸在線檢測

風險預案系統(tǒng)化:降低技術、供應鏈不確定性

通過上述措施,可將非標零件加工的一次合格率提升至95%以上,交期準時率提高至98%,綜合成本降低15%-20%。

相關產(chǎn)品:

精銑加工 |

其它加工 |

非標加工-四軸NC加工 |

焊接及加工 |

非標零部件加工-精銑加工 |